L’acciaio è un materiale assai sensibile. Gli agenti patogeni sono quegli elementi chimici che, indesideratamente, fanno parte della sua composizione chimica. Da lungo tempo è noto l’effetto infragilente dovuto a zolfo e fosforo, e la ricerca di metodi per la loro eliminazione dall’acciaio ha condizionato lo sviluppo della siderurgia, come si è detto in altra parte. Poi è stato necessario trovare soluzioni al problema legato ad altri elementi inquinanti, soprattutto quelli gassosi. I gas biatomici (O2, N2, H2) sono abbastanza solubili nel ferro liquido, molto meno in quello solido. La conversione della ghisa in acciaio implica l’impiego dell’ossigeno, quello dell’aria oppure in forme più concentrate, da distillazione dell’aria liquida: è inevitabile la sua dissoluzione nell’acciaio, assieme all’azoto sempre presente in grande o piccola quantità. L’idrogeno deriva direttamente dall’umidità atmosferica o da lingottiere stivate in ambienti umidi; può anche provenire da lavorazioni dell’acciaio eseguite in fase solida, come operazioni di decapaggio e sgrassatura (cioè puliture superficiali), o trattamenti termici e termochimici, oppure rivestimenti superficiali per via elettrolitica.

La quantità di gas disciolta nell’acciaio solido è bassa, e spesso si misura in ppm, cioè in parti per milione, come accade per l’azoto e l’idrogeno. Ma anche queste basse percentuali sono sufficienti perché l’acciaio risulti malato di fragilità: può rompersi di schianto, senza le evidenze premonitrici dovute alla deformazione plastica. (La velocità di propagazione della frattura di schianto è pari alla velocità del suono nell’acciaio, che vale alcune migliaia di metri al secondo: quando un componente è in tali condizioni non c’è più niente da fare per impedirne la morte e, forse, il conseguente collasso di tutta la struttura!). Quando si verifica il passaggio di stato liquido-solido, la solubilità dei gas crolla ed essi dovrebbero uscire dal metallo. Il mezzo delegato a ciò è il fenomeno della diffusione, fenomeno la cui cinetica è tale che non si ha il tempo necessario per completare la fuoriuscita. Risultato: parte dei gas rimane nel solido sotto forma di inclusioni gassose o di pericolose soluzioni solide.

Il gas disciolto in maggior quantità nell’acciaio liquido è l’ossigeno, il quale durante il raffreddamento in lingottiera, oltre che tendere a fuoriuscire dal metallo, reagisce col carbonio dell’acciaio per formare CO o CO2, gas insolubili che si raccolgono in bolle che poi risultano inglobate nel solido. Per l’azione riducente del gas, la bolla contenente CO ha superfici interne lucide e pulite, le quali possono saldarsi durante successive operazioni meccaniche come la laminazione a caldo o la fucinatura: la bolla scompare! Più pericolose sono le soffiature, cioè bolle piene di CO2, gas che per la sua natura ossidante provoca la formazione di ossidi sulla superficie interna: non è più possibile la saldatura! Se la bolla è piena di idrogeno si chiama fiocco e si riconosce perché la superficie interna è biancastra per la formazione di composti tipo idruri. Curiosità: qualche ricercatore volenteroso ha calcolato la pressione presente entro le bolle, almeno quando queste sono sferiche, ottenendo valori altissimi, pari ad alcune decine di migliaia di bar!

Dopo solidificazione le soffiature e i fiocchi si ritrovano nella parte alta del lingotto, al quale è inservibile ed è giocoforza eliminare. Un acciaio al quale non è stato fatto niente per evitare soffiature si definisce effervescente, e si pone al più basso livello qualitativo. E’ evidente che per innalzare la qualità dell’acciaio bisogna liberarlo dai gas disciolti, operazione che viene eseguita prima della solidificazione. Si usano metodi chimici e metodi fisici, spesso combinati tra loro.

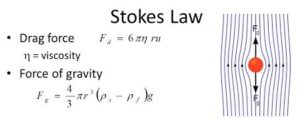

I metodi chimici rappresentano un chiaro esempio di applicazione dei concetti termodinamici alla metallurgia. Ci sono degli elementi che hanno una elevata affinità per l’ossigeno. Fra questi si distingue l’alluminio, seguito a distanza dal silicio il quale precede di gran lunga il manganese. Se si aggiunge alluminio al bagno l’ossigeno viene bloccato sotto forma di Al2O3, la ben nota allumina. Forse che così si è fatta la disossidazione? No, anzi il rimedio risulta peggiore del male! Infatti per completare l’operazione l’allumina dovrebbe risalire fino alla superficie del bagno, raccogliersi nella scoria che poi verrà eliminata (tecnicamente si dice che l’allumina deve “scorificare”): ciò è quasi impossibile che avvenga! L’allumina è un prodotto altofondente (Tf= 2070 °C) e si ritrova nel bagno sotto forma di miniparticelle solide la cui velocità di salita in superficie è regolata dalla legge formulata nel 1851 da George Gabriel Stokes (1819 –1903).

Al di là del complicato formalismo, la legge di Stokes stabilisce che la velocità ascensionale di particelle solide entro un liquido dipende da alcune caratteristiche tipiche del sistema come la densità del solido e del liquido e la viscosità del liquido (tutte entità su cui si può intervenire solo modificando la temperatura, cosa tecnicamente sconsigliata in siderurgia!), ed è direttamente proporzionale alle dimensioni della particella. Sfortunatamente le particelle di allumina sono microscopiche, oltre che spigolose ed appuntite: la loro risalita è talmente lenta che non riescono a raggiungere la superficie prima della solidificazione e rimangono inglobate nell’acciaio a formare pericolosissime inclusioni non metalliche. Per evitare che ciò avvenga bisogna incrementare le dimensioni delle particelle e modificarne la forma verso il rotondeggiante. Questo obiettivo si raggiunge mediante l’uso contemporaneo di alluminio, silicio e manganese, elementi aggiunti al bagno sottoforma di ferroleghe ternarie opportunamente tarate per formare con l’ossigeno prodotti basso fondenti che rimangono liquidi e si ingrossano tanto da poter salire fino alla superficie ed essere scorificati.

L’azoto è presente nel bagno metallico in piccola quantità e si può tentare di procedere ad una sua eliminazione chimica usando il titanio. Si formano particelle di TiN, nitruro di titanio, anch’esse microscopiche, altofondenti e spigolose: non c’è mezzo di modificarle, per cui rimangono incluse nel solido.

Per pulire ulteriormente l’acciaio si può ricorrere alla degasificazione fisica, sfruttando il concetto di equilibrio di ripartizione, secondo cui “se un prodotto è solubile in due altri prodotti (fasi) tra loro immiscibili si ripartisce in essi secondo un rapporto costante a temperatura costante”. Tecnicamente ciò significa che, per l’equilibrio di ripartizione, facendo gorgogliare nell’acciaio liquido (prodotto 1) un gas insolubile (prodotto 2) si possono estrarre dall’acciaio liquido i gas disciolti: è un vero e proprio lavaggio dell’acciaio che, se eseguito correttamente, porta ad una degasificazione quasi completa. Si usa come gas insolubile Ar, argon, che gorgoglia estraendo i gas e poi viene disperso nell’ambiente. E’ chiaro che questa operazione ha il suo costo (Ar per usi industriali costa circa 40 euro al m3) e si esegue quando il tipo di acciaio ed il suo impiego futuro lo meritano (è una operazione usuale nelle acciaierie elettriche che producono acciai speciali).

Si può avere acciaio ancora più pulito? La risposta è affermativa solo se si può affrontare una adeguata spesa energetica! A tale scopo la moderna siderurgia dispone di alcuni metodi che hanno in comune un passaggio: la rifusione del lingotto. Questa operazione se condotta in modo controllato (ad esempio sotto vuoto, oppure ripetuta più volte) permette di localizzare tutte le impurezze in una parte del lingotto finale (parte successivamente da eliminare) oppure di estrarle raccogliendole in una scoria generata appositamente. Così la qualità dell’acciaio risulta massima, e per applicazioni d’avanguardia il gioco vale la candela.