Indice

La tecnica delle costruzioni edili è cambiata di piú nell’ultimo secolo che nei precedenti mille anni. Ciò grazie alla messa a punto di materiali particolari di altissima resistenza meccanica, dalla facile lavorabilità e di diffusa reperibilità sul mercato. Non è il caso di scomodare il cemento armato, basti pensare all’infinita serie di laterizi e di blocchi di cemento (con cui si costruisce una parete di 20 mq in un paio di ore di lavoro) oppure alle pignatte, le putrelle e le travi prefabbricate che facilitano enormemente il lavoro e consentono di realizzare strutture portanti molto robuste senza grande dispendio di tempo e di fatica. Date queste premesse si capisce chiaramente come la tecnica della costruzione edilizia diventi una faccenda di esperienza pratica. Poche attività sono cosí strettamente condizionate dalla capacità di “fare” un lavoro come le attività di muratura. Basta guardare un muratore quando intonaca una parete ed osservare il semplice gesto che compie il suo polso mentre con la cazzuola getta l’impasto contro il muro: bisogna provare a farlo per scoprire quanto impasto riusciamo ad applicare alla parete e quanto ne sprechiamo.

Ma come in tutti i campi, prima di poter fare le grandi cose è utile conoscere le piccole regole e i modi di procedere piú semplici che costituiscono la vera base del sapere. E in tema di cose semplici partiamo a parlare di inerti e leganti. Di cosa si tratta? Gli inerti (essenzialmente sabbia di vario tipo e ghiaia) e i diversi leganti (calce idrata, calce idraulica, cemento, gesso, ecc.) sono i componenti essenziali delle malte, a cui vanno aggiunte quantità di acqua variabili

Importanza dell’Acqua

Nella preparazione della malta l’acqua ha la stessa importanza del legante e dell’inerte, sia dal punto di vista della qualità sia dal punto di vista della quantità. Va perciò considerata alla stregua di una vera e propria materia prima e non bisogna dunque usare acqua che potrebbe negativamente segnare la qualità della malta. L’acqua piú adatta alla preparazione della malta è l’acqua potabile e la temperatura ottimale alla quale impiegarla oscilla tra i 14 e i 20 °C, poiché un’acqua moderatamente calda favorisce la presa del legante. Il rapporto tra legante e acqua dal punto di vista della quantità è altrettanto importante, poiché influisce sulla resistenza meccanica della malta. Bisogna dunque fissare la quantità di acqua di volta in volta secondo le esigenze, anche se indubbiamente vi è un rapporto ottimale tra le componenti per favorire un “impasto normale”. In ogni caso una quantità maggiore di acqua consente una maggiore lavorabilità ma una minore resistenza, mentre una minor quantità d’acqua determina una minore lavorabilità della malta ma una maggiore resistenza.

I componenti per fare la malta

La corretta preparazione degli impasti di leganti e inerti utili alla realizzazione di una muratura o di altre opere di rifinitura o riparazione è fondamentale per la buona riuscita di un lavoro. Comunemente la mescolanza o l’impasto di un legante con l’acqua o di un legante con acqua e inerte prende il nome di malta. A sua volta la malta prende il nome del legante presente nell’impasto, cosicché si potrà avere: la malta di calce o malta comune o di calcina, la malta di calce idraulica, la malta di cemento, la malta di gesso, ecc.

Il rapporto tra i componenti dell’impasto è di grande importanza e va considerato in relazione alle particolari esigenze pratiche e statiche che devono essere via via affrontate, dato che il legante trasferisce alle malte le sue caratteristiche di presa. In relazione al legante si potranno avere: malte aeree, che fanno presa solamente all’aria, e malte idrauliche, che fanno presa anche sott’acqua. I leganti o gli agglomerati utilizzati nella preparazione della malta non sono altro che sostanze le quali, mescolate con acqua, formano una pasta che acquista nel tempo la proprietà di indurire e aderire ai materiali con cui viene a contatto. La pasta dopo l’indurimento è in grado di resistere a sollecitazioni meccaniche e agli agenti chimici, conservando i requisiti fisici. Gli inerti impiegati nelle malte hanno lo scopo di frenare il fenomeno del ritiro e riducono la possibilità della formazione di crepe.

Rispetto al quantitativo di legante presente nell’impasto, viene comunemente fatta una distinzione tra malte magre o povere, malte grasse, malte molto grasse o ricche. Quando si usano nello stesso impasto leganti diversi, invece, si ottengono delle malte chiamate “bastarde”

Per quanto riguarda l’inerte maggiormente in uso, la sabbia, vale la pena di ricordare che può essere di vari tipi, avere diverse granulometrie, essere di cava, di fiume o di mare. Quest’ultima contiene dei sali che la rendono poco idonea a garantire una buona qualità dell’impasto; viene invece considerata eccellente la sabbia che, strofinata o stretta nel pugno, stride, come pure quella che, raccolta in un tessuto candido, non macchia né lascia residui di terra. Non viene altresí ritenuta idonea una sabbia simile al terreno fangoso per odore e colore o quella che, abbandonata sul terreno, presto si copre d’erba, come pure una sabbia rimasta a lungo ammucchiata all’aperto, esposta al sole, alla luna o alle brinate, poiché si riempie di terra e si scompone. In particolare, per la sabbia da utilizzare nella realizzazione di intonaci è consigliabile l’utilizzo di sabbia di fiume, costituita da granuli spigolosi.

Gli inerti

Come accennato prima, la sabbia è l’inerte principalmente utilizzato nella preparazione della malta. A seconda della granulometria, si divide in: sabbia fine, che si usa per relizzare intonaci lisci; sabbia media, per intonaci grezzi e murature; sabbia grossa, per intonaci rustici e murature. Si considera di solito che maggiore è la dimensione dell’inerte, maggiore sarà la resistenza meccanica della malta, mentre piú fine sarà l’inerte, migliore sarà la lavorabilità della malta. La granulometria è ottenuta semplicemente facendo passare la sabbia in una serie di setacci con fori di diametro diverso. Nelle miscele che costituiscono la malta possono essere impiegati anche altri materiali: la cosiddetta polvere di marmo, ricavata dalla frantumazione meccanica di rocce calcaree, la pozzolana, l’argilla cotta e i mattoni frantumati. Nella preparazione dell’impasto per il calcestruzzo viene utilizzata la ghiaia.

Il cemento

Il cemento è un prodotto decisamente nuovo nella storia dell’edilizia; è però attualmente uno dei materiali piú usati e consente di ottenere un legante idraulico, cioè che fa presa anche in presenza di acqua. Si ottiene dalla cottura di rocce calcaree in speciali forni, con temperature che oscillano intorno ai 1450 °C. I cementi possono essere naturali o artificiali. Quelli naturali si ottengono direttamente dalle marne, cioè da rocce di origine sedimentaria, costituite prevalentemente da calcare, argilla e minerali quali allunina e ossido di ferro. I cementi artificiali si ottengono invece da miscele di calcari, silice, allumina e ossido di ferro in proporzioni prestabilite o da piú marne a tenore diverso d’argilla, con l’aggiunta di additivi di vario tipo che rivestono diverse funzioni. Le miscele di roccia naturali o artificiali, dopo la cottura, dalle quali si ottiene il cosiddetto “clinker”, prodotto che si presenta in granuli di varia pezzatura, devono essere macinate. Al giorno d’oggi una buona parte del cemento è di produzione artificiale. La sua forte igroscopicità può favorire azioni di ritiro, normalmente frenate attraverso l’impiego di additivi chimici; è da rilevare poi come la sua struttura, decisamente compatta, ne impedisca la traspirabilità.

Sono diversi i tipi di cemento che, secondo la legislazione italiana, si possono ottenere aggiungendo determinati componenti nel corso della preparazione del prodotto. Variano per le loro caratteristiche rispetto alla resistenza meccanica misurata alla “maturazione” di 28 giorni. Si distinguono i cementi Portland, pozzolanico, d’altoforno, ecc.; si hanno inoltre cementi bianchi, a presa rapida, antiacidi. Il cemento piú conosciuto è il Portland, “ottenuto per macinazione di clinker (consistente essenzialmente in silicati idraulici di calcio) con aggiunta di gesso e anidrite (solfato di calcio anidro) dosata nella quantità necessaria per regolarizzare il processo di idratazione”. Per cemento pozzolanico si intende invece “la miscela omogenea ottenuta con la macinazione del clinker Portland e di pozzolana o altro materiale a comportamento pozzolanico con la quantità di gesso a anidrite necessaria a regolarizzare il processo di idratazione”. Per cemento d’alto forno “si intende la miscela omogenea ottenuta con la macinazione di clinker Portland e di loppa basica (scoria della produzione di ghisa) granulata d’altoforno con la quantità di gesso e anitride necessarie per regolarizzare il processo di idratazione”.

La calce

Tradizionalmente la calce si otteneva tramite la cottura a legna di pietra calcarea, mentre al giorno d’oggi vengono quasi sempre impiegati altri combustibili, in primo luogo il gasolio. Dopo la cottura (calcinazione) si ottiene la calce viva e dopo lo spegnimento attraverso l’impiego di acqua si ha la calce spenta o aerea, detta anche grassello: attraverso la cottura si ottiene la decomposizione del carbonato di calcio in ossido di calcio e anidride carbonica, che volatilizza allo stato gassoso, mentre rimane il carbonato di calcio anidro, che si presenta con l’aspetto di zolle leggere e prende, come si è detto, il nome di cale viva. La calce viva, bagnata in acqua, l’assorbe avidamente e, poiché si scalda, la fa evaporare, si screpola e si gonfia; aggiungendo poi altra acqua, si trasforma in idrato di calcio, che si presenta come una poltiglia di colore bianco, morbida e gelatinosa, la calce spenta o aerea, cosiddetta proprio perché, mescolata con sabbia, forma una malta che fa presa solo all’aria. Il grassello è posto in commercio anche in sacchi di plastica e si utilizza soprattutto per la rifinitura degli intonaci; opportunamente diluito, può essere impiegato per la pittura.

La calce idraulica

La calce idraulica naturale si ottiene attraverso la cottura di pietre calcaree contenenti una certa quantità di argilla. L’indice di idraulicità, dato dal rapporto argilla-calcare, consente di dividere la calce in calce debolmente idraulica, mediamente idraulica, propriamente idraulica, eminentemente idraulica. Oggi la calce idraulica si può ottenere artificialmente in stabilimento (e questo è il metodo indubbiamente piú usato) mettendo a punto varie miscele, cosicché una calce idraulica artificiale (oplastica) non è che un cemento o, meglio, un clinker diluito. Le calci idarauliche iniziano la presa non prima di un’ora dall’inizio dell’impasto e la portano a termine non dopo 48 ore; la presa è inoltre stabilizzata dopo sei mesi

Le malte

Attraverso la miscelazione di inerti, leganti e acqua si possono preparare malte di diversi tipi: malte di cemento, di calce idrata, di calce idraulica, bastarde, di gesso, calcestruzzi.

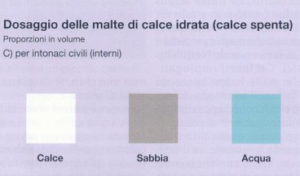

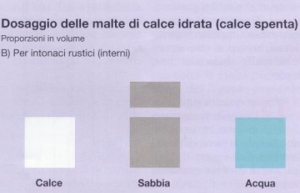

La malta di calce idrata

La malta di calce idrata o di calce spenta si lavora con molta facilità e si utilizza prevalentemente per la realizzazione di intonaci e come legante per mattoni negli interni. Per quanto riguarda le proporzioni in volume tra calce, sabbia e acqua nella preparazione dell’impasto per allettamento, le indicazioni sono: 1 parte di calce, 3 parti di sabbia e 1 di acqua. Nel caso di utilizzo per intonaci e finiture le proporzioni variano: per un intonaco rustico il rapporto tra i componenti può essere il seguente: 1 parte di calce, 1,5 parti di sabbia, 1 parte di acqua, mentre per un intonaco civile (lo spessore dello strato di finitura è di pochi millimetri) il rapporto può essere di 1 parte di calce, 1 di sabbia e 1 di acqua. La giusta quantità di grassello nell’impasto consente di lilmitare il fenomeno delle cosiddette “ragnatele”, cioè delle piccole fessure nell’intonaco dovute al fenomeno deo ritiro in una malta troppo grassa, mentre la sabbia ha la funzione anzitutto di attenuare il ritiro della malta indurita provocato dall’evaporazione dell’acqua e dalla contrazione di volume che si verifica per il processo di carbonatazione. La presa e l’indurimento della malta, cioè i fenomeni che si verificano dopo che la malta è stata messa in opera, avvengono attraverso due processi distinti: un processo fisico e un processo chimico. Il processo fisico si deve all’evaporazione dell’acqua di impasto, che avviene sia per l’evaporazione vera e propria sia per l’assorbimento da parte delle murature. Tale processo deve essere il piú possibile lento e perciò è opportuno, per non compromettere la resistenza della malta, bagnare adeguatamente la muratura prima di intonacare e, durante la stagione estiva, usare una maggiore quantità di acqua nell’impasto. Soprattutto in questo periodo sarebbe inoltre preferibile bagnare la superficie intonacata per una settimana, alla sera e al mattino, evitando le ore piú calde. Il processo chimico, detto carbonatazione, provoca l’indurimento della malta mediante l’azione della calce. Essa, combinandosi con l’anidride carbonica presente nell’aria, ritorna allo stato di carbonato di calcio; tale fenomeno si realizza completamente con lentezza, perché l’anidride carbonica impiega molto tempo per penetrare nei fori capillari esistenti all’interno della struttura. La presenza della sabbia nella malta facilita la penetrazione dell’anidride carbonica e aiuta qunidi a migliorare la presa e l’indurimento. La malta di calce idrata o di grassello presenta alcuni inconvenienti, peraltro facilmente risolvibili. Offre una minore resistenza meccanica rispetto ad altri leganti, al cemento in primo luogo, per quanto si debba tenere presente che aumenta la resistenza progressivamente con il tempo; dunque negli intonaci esterni va preferibilmente impiegata con l’aggiunta di legante idraulico. La limitata difesa della malta di calce idrata agli attacchi di atmosfere aggressive, inoltre, può far sí che il carbonato di calcio, in seguito all’inquinamento atmosferico, possa trasformarsi in solfato di calcio, cioè gesso, che notoriamente non resiste alle intemperie. È preferibile perciò usare la malta di calce spenta soprattutto per intonaci interni. La malta di calce idrata offre poca resistenza anche all’azione del gelo, dato che esso può dilatare l’acqua presente nell’intonaco, che passa cosí allo stato solido. Anche per questo, dunque, è preferibile non impiegare tale calce negli intonaci esterni in presenza di condizioni di temperature particolarmente rigide. I pregi della malta di calce idrata consistono invece nella sua ottima lavorabilità e nella porosità della superficie. Dal punto di vista della lavorabilità, bisogna evidenziare che tale malta ha una consistenza plastica che facilita notevolmente l’applicazione e l’aderenza anche in grossi spessori, senza rischio di fessurazioni.

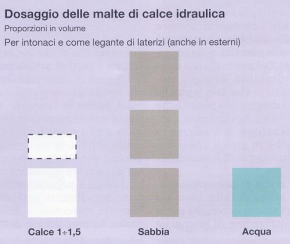

La malta di calce idraulica

La malta di calce idraulica può essere impiegata per la realizzazione di intonaci e come legante per mattoni; può trovare impiego anche in esterni. Per quanto riguarda le proporzioni in volume tra calce, sabbia e acqua, possono variare a seconda che si tratti di un impiego per allettamento o per intonaco; per quanto concerne quest’ultimo, le proporzioni tra i componenti variano anche a seconda che si tratti di un intonaco rustico o civile. In generale si tenga presente che si devono utilizzare 3 parti di sabbia per 1/1,5 parti di calce idraulica (la proporzione potrà variare anche in rapporto al tipo di calce idraulica impiegata e alla granulometria della sabbia) e 1 parte di acqua, tenedo conto che un’eccessiva quantità di acqua può provocare un forte decadimento delle resistenze maeccaniche della malta. La preparzione della miscela in piccole quantità non varia; per quanto riguarda la preparazione di grosse quantità mediante l’utilizzo di una betoniera, è preferibile introdurre nella macchina circa i 2/3 dell’acqua necessaria all’impasto, unire la calce e, mescolando, aggiungere gradualmente la sabbia e infine l’acqua rimanente. Nel caso di utilizzo nell’intonaco di particolari calci idrauliche, è opportuno lasciar riposare l’impasto per circa un’ora prima del suo utilizzo.

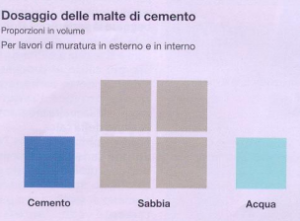

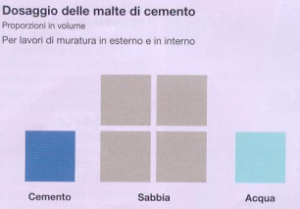

La malta di cemento

La malta di cemento viene utilizzata per lavori di muratura in esterno e in interno, e come legante di mattoni in esterno; il suo utilizzo nella realizzazione di intonaci, pur diffuso, presenta alcune controindicazioni dovute all’insufficiente elasticità e all’impermeabilità. Si impiega soprattutto quando si desidera ottenere in tempi brevi una buona resistenza meccanica e una adeguata impermeabilità. Per quanto concerne le proporzioni in volume tra cemento, sabbia e acqua, le indicazioni sono le seguenti: 1- 4-1. Dal punto di vista della preparazione, le modalità non variano rispetto a quanto esposto a proposito della malta di calce.

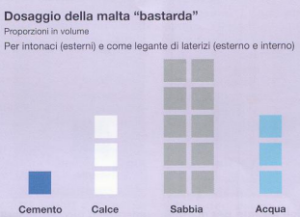

La malta bastarda

La malta bastarda si ottiene utilizzando due leganti nell’impasto, calce e cemento, cosí da esaltare le qualità di entrambi i componenti. Può trattarsi di una malta bastarda di calce idrata e cemento. Utilizzata di solito per realizzare intonaci in esterno e come legante di mattoni, sia in interno che in esterno, si prepara impiegando le seguenti proporzioni in volume tra cemento, calce, sabbia e acqua: 1-3-10-3. La presenza del cemento conferisce a questa malta una certa impermeabilità; la calce conferisce alla malta una presa piú lenta e una maggiore lavorabilità, contribuendo ad eliminare in parte il fenomeno del ritiro, specifico della malta di cemento.

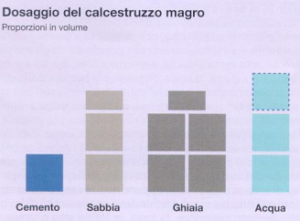

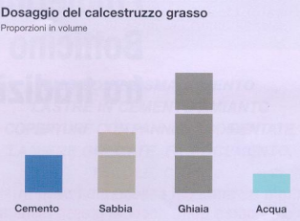

Il calcestruzzo

Il calcestruzzo è l’impasto tipico delle fondazioni e delle strutture portanti, cosicché può essere rinforzato adeguatamente anche con l’impiego di tondini di ferro o di acciaio da disporre secondo calcoli tecnici. Il calcestruzzo si prepara utilizzando, oltre alla sabbia, anche un altro inerte: la ghiaia. Nella preparazione di un calcestruzzo normale, generalmente armato (plinti di fondazione, pilastri, travi, architravi, solette), si rispettano di solito le seguenti proporzioni tra cemento, sabbia, ghiaia e acqua: 1-2-4-1. Si provvede innazitutto a mescolare sabbia e ghiaia, facendo attenzione che siano ben asciutte, in modo da non rischiare la formazione di grumi. Si aggiunge quindi il cemento e si forma un impasto asciutto e omogeneo. L’acqua va aggiunta a piccole dosi e bisogna quindi impastare sino a ricavare un composto adeguatamente consistente e lavorabile. L’indurimento del calcestruzzo non è rapido e perciò si può operare senza eccessiva fretta. Per quanto concerne la preparazione del cosiddetto “magrone”, adatto per lavori senza funzioni statiche (getti di fondazione, riempimenti) si applica di solito il seguente rapporto tra i vari componenti: 1 parte di cemento, 3 parti di sabbia, 5 di ghiaia, circa 1 di acqua. Per la preparazione di un calcestruzzo magro (getti di fondazione continua, muri di cantinato, sottofondo di pavimenti, muretti di recinzione, muretti di sostegno) si possono seguire queste proporzioni: 1 parte di cemento, 2,5 parti di sabbia, 4,5 parti di ghiaia, 2/3 di acqua. Un calcestruzzo grasso (per getti armati di piccolo spessore) si prepara rispettando queste proporzioni: 1 parte di cemento, 1,5 di sabbia, 3 di ghiaia, 0,5 circa di acqua.

Il cemento rapido

Il cemento a presa rapida si impiega quando è necessario poter contare su una grande rapidità di indurimento dell’impasto, ad esempio quando si debba sistemare un tassello o installare una mensola e non si ha la possibilità di allestire una struttura provvisoria di sostegno. L’impasto si effettua utilizzando solamente cemento e acqua, senza impiego di inerti. Queste le proporzioni: 2 parti di cemento e 1 di acqua.

La malta di gesso

Il gesso si utilizza soprattutto per opere di rifinitura e piccoli ritocchi su intonaci in interni o, per esempio, per la posa in opera di accessori per gli impianti elettrici (scatolette destinate ad alloggiare le prese di corrente). può essere impiegato anche per ottenere la cosiddetta “rasatura” o la “lisciatura”, cioè uno strato sottilissimo di rifinitura dell’intonaco. Il gesso va mescolato solamente con acqua in uguale proporzione, anche se a volte può essere utile aggiungervi una piccola quantità di sabbia finissima o di calce aerea (grassello), che consenta di ritardarne la presa e attenuare il fenomeno del ritiro che segue il suo asciugamento dopo l’utilizzo, che può provocare piccole ma fastidiose fessurazioni. Evitare di utilizzare il gesso in locali soggetti a produzione di vapore, come il bagno e la cucina; è infatti grandemente igroscopico e perciò destinato a gonfiarsi, causando danni alle pareti. Una particolare modellabilità e lisciabilità dell’impasto si ottengono aggiungendo all’acqua di miscelazione modiche quantità di sapone liquido.